Electrozi din oțel inoxidabil CB-A102

Notă de utilizare a electrodului din oțel inoxidabil

1. oțelul inoxidabil cu crom are o anumită rezistență la coroziune (acid oxidant, acid organic, cavitație), rezistență la căldură și rezistență la uzură.Utilizat de obicei în centrale electrice, produse chimice, petroliere și alte materiale pentru echipamente.Sudabilitate slabă din oțel inoxidabil cu crom, ar trebui să acorde atenție procesului de sudare, condițiilor de tratament termic și selecției electrodului corespunzător.

2. Oțelul inoxidabil CR-13 are o duritate mai mare după sudare și este ușor de a produce fisuri.Dacă pentru sudare este utilizat același tip de electrod din oțel inoxidabil cu crom (G202, G207), acesta trebuie preîncălzit peste 300 ° C și răcit la aproximativ 700 ° C după sudare.În cazul în care sudarea nu poate fi efectuată tratament termic post-sudare, atunci alegerea electrodului din oțel inoxidabil crom-nichel (A107, A207) .

3. Oțel inoxidabil crom 17, pentru a îmbunătăți rezistența la coroziune și sudarea și pentru a crește cantitatea adecvată de elemente de stabilitate, cum ar fi Ti, Nb, Mo, etc., sudarea este mai bună decât oțelul inoxidabil crom 13.Când se folosește același tip de electrod din oțel inoxidabil cu crom (G302, G307), acesta trebuie preîncălzit peste 200 ° C și temperat la aproximativ 800 ° C după sudare.Dacă sudarea nu poate fi tratată termic, atunci alegerea electrodului din oțel inoxidabil crom-nichel (A107, A207).Electrodul din oțel inoxidabil CR-NI are o rezistență bună la coroziune și rezistență la oxidare, utilizat pe scară largă în industria chimică, îngrășăminte, petrol, fabricarea de mașini medicale.

4. 0 și mai jos pot fi utilizate pentru sudarea în toate pozițiile.

5. 0 și mai sus pentru sudarea plană și sudarea în filet.

6. Acoperirea din oțel inoxidabil crom-nichel are tip titan-calciu și tip scăzut de hidrogen.Tipul de titanat de calciu poate fi utilizat în AC și DC, dar pătrunderea de sudare AC superficială, în timp ce ușor de roșu, astfel încât să utilizeze sursa de alimentare DC.Diametru

7. Electrodul trebuie menținut uscat, tipul de titan-calciu trebuie uscat la 150 ° C timp de 1 oră, iar tipul cu hidrogen scăzut trebuie uscat la 200 ° C până la 250 ° C timp de 1 oră (fără uscare repetată, în caz contrar învelișul este ușor de spart și de dezlipit), previne lipirea de ulei și alte murdărie a stratului electrodului, pentru a nu crește conținutul de carbon al sudurii și a nu afecta calitatea sudurii.

8. Pentru a preveni coroziunea dintre ochi cauzată de încălzire, curentul de sudare nu ar trebui să fie prea mare, mai mic decât electrodul din oțel carbon cu aproximativ 20%, ARC nu ar trebui să fie prea lung, răcirea rapidă între straturi, este potrivită să se îngusteze mărgele. .

| Model | GB | AWS | Diametru (mm) | Tip de acoperire | Actual | Utilizări |

| CB-A102 | E308-16 | E308-16 | 2,5-5,0 | Tip lime-titania | DC | Folosit pentru sudarea 0cR19Ni9 și 0Cr19Ni11Ti rezistente la coroziune structuri din oțel inoxidabil sub 300︒C |

Compoziția chimică a metalului depus

| Compoziția chimică a metalului depus (%) | ||||||||

| C | Mn | Si | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5-2,5 | ≤0,90 | ≤0,030 | ≤0,040 | ≤0,75 | 9,0-11,0 | ≤0,75 | 18.0-21.0 |

Proprietățile mecanice ale metalului depus

| Proprietățile mecanice ale metalului depus | |

| Rm (Mpa) | A(%) |

| ≥550 | ≥35 |

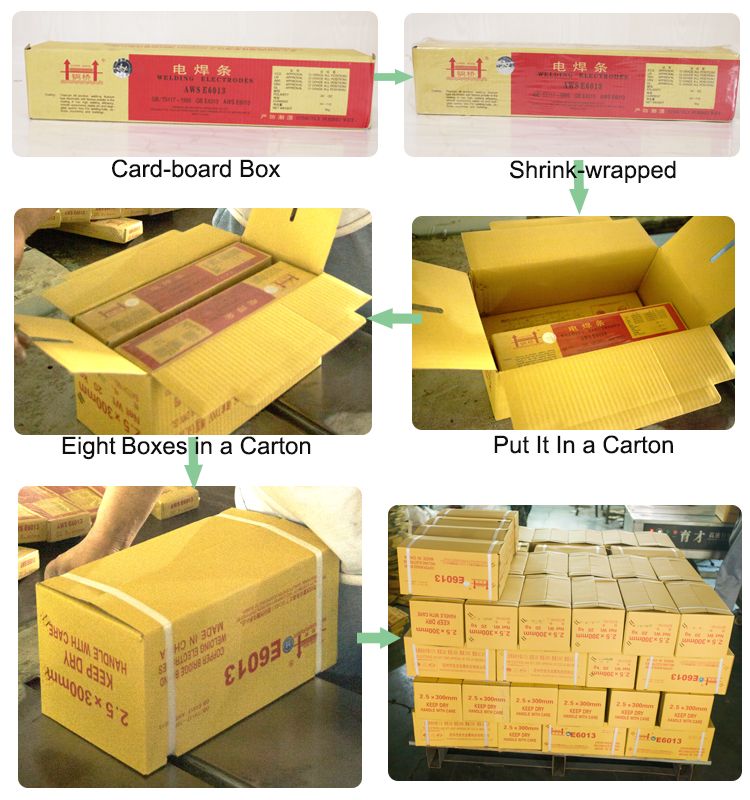

Ambalare

Fabrica noastra

Expoziţie

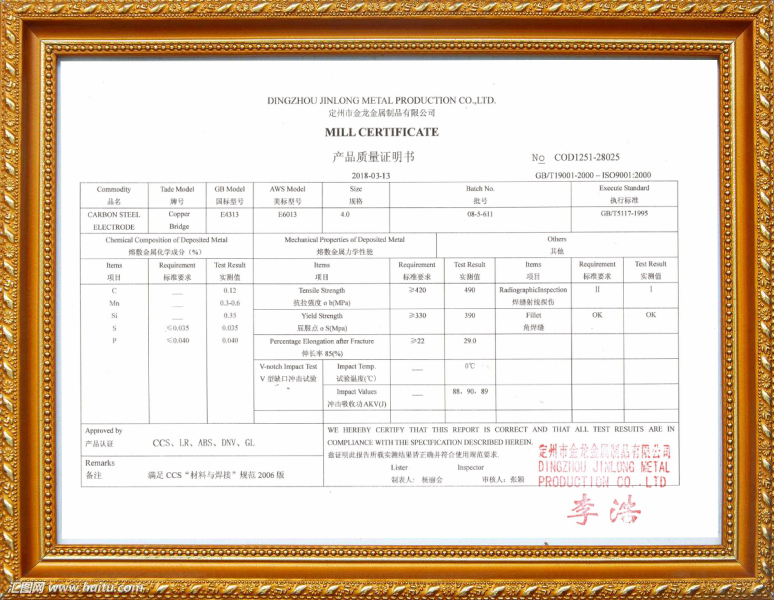

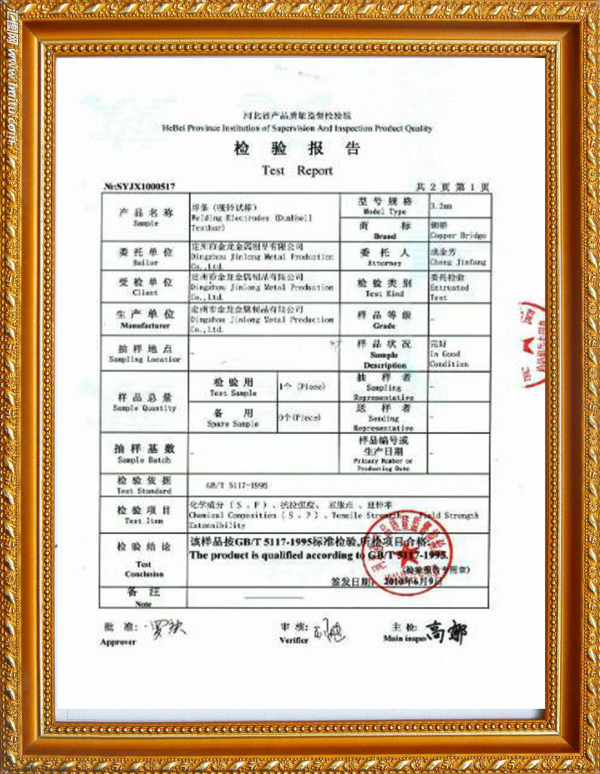

Certificarea noastră